Impresión de recubrimientos protectores elásticos en la impresora 3D SkyOne

Recubrimientos protectores elásticos, tales como fuelles, máscaras, retenes, fundas, son populares tanto en la industria como en la vida cotidiana. Hoy sigue siendo la cuestión sobre la producción individual o a escala pequeña. Tradicionalmente, los productos de caucho y similares a caucho se producen gracias al moldeo por compresión y la vulcanización en el molde. Sin embargo, cabe señalar que esta forma común de fabricar recubrimientos de caucho tiene una desventaja muy grande. Este método consiste en el hecho de que la vulcanización se realiza en prensas que tienen baja productividad, y la permanencia de algunas piezas durante la vulcanización alcanza hasta 1 hora. El alto precio del molde complejo también es un factor limitante.

Las modernas tecnologías aditivas permiten resolver el problema de la producción a pequeña escala de piezas de caucho sin usar los moldes de una capacidad comparable con las tecnologías tradicionales.

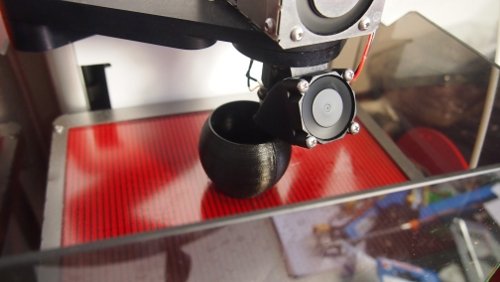

Veamos varios ejemplos de impresión 3D con material FLEX.

La ventaja obvia de la impresión 3D con un material elástico es el ahorro de tiempo y dinero para la fabricación de moldes. En la mayoría de los casos, el tiempo para la impresión 3D de piezas que pesan hasta 100 gramos es de 1-2 horas, sin usar el molde. La resistencia de los productos está determinada por la capacidad de sinterización de las capas de filamento y, según el video, no es peor que la de los productos hechos por vulcanización. Los recubrimientos elásticos se imprimen utilizando la tecnología de "hilo continuo" en espiral, lo que permite evitar las juntas en cada capa y prácticamente excluye la posibilidad de la aparición de lugares no herméticos. El controlador del motor paso a paso del extrusor de clase alta con la división de paso hasta 1/128 permite proporcionar un suministro gradual y uniforme de material elástico con la impresora SkyOne.

An obvious advantage of 3D printing with elastic material is time saving and cost saving as it is no need to produce a press mould. In most cases 3D printing time of details below 100 g weight is about 1-2 hours, and a press mould is not required. A final product strength is specified by ability of material layers to sinter. As it is seen from the video, it is highly competitive with goods, produced by vulcanization process. Elastic shells are printed according a method "continuous filament" spirally, it allows avoiding of joints in every of layers and essentially eliminate possibility of arising of leak-tight points. A high class stepper motor driver in the extruder with microstepping 1/128 allows for smooth and uniform feed of elastic material.

En conclusión, observamos que el precio del molde para la producción del recubrimiento elástico, dado en el Ejemplo 2, es más alto que el precio de la impresora 3D SkyOne.